Zasadniczym zadaniem sprzęgła jest łączenie i rozłączanie wału korbowego z elementami układu napędowego, umożliwiające płynne ruszanie z miejsca i zmianę biegów bez szarpnięć. Oprócz tego tłumi ono drgania skrętne i łagodzi hałas pochodzący od silnika, …

Zasadniczym zadaniem sprzęgła jest łączenie i rozłączanie wału korbowego z elementami układu napędowego, umożliwiające płynne ruszanie z miejsca i zmianę biegów bez szarpnięć. Oprócz tego tłumi ono drgania skrętne i łagodzi hałas pochodzący od silnika, …

Volkswagen Sharan

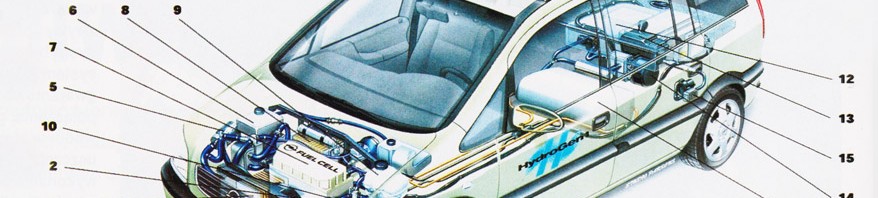

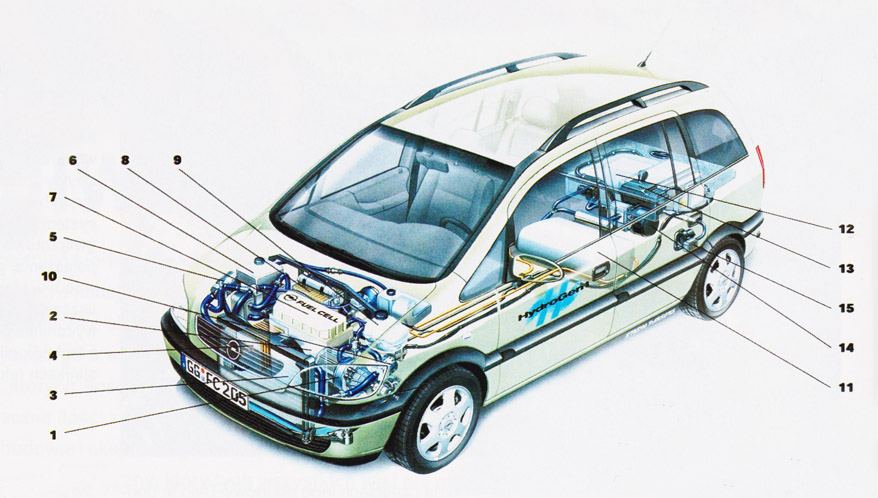

Zafira HydroGen 1

Wodór i silnik elektryczny

Końcówka do napełniania ciekłym wodorem zbiornika pojazdu przypomina zwykły „pistolet” benzynowego dystrybutora, ma jednak specjalny system uszczelnień, który musi gwarantować całkowitą szczelność połączenia, gdy przepływa przez nie wodór w stanie ciekłym. Konstrukcja uszczelnień, materiały i dokładność wykonania przeniesione są wprost …

Volkswagen Corrado

Budowa ogniwa paliwowego

Ogniwo paliwowe opracowane przez zespół konstruktorów General Motors przetwarza wodór doprowadzany ze zbiornika w postaci gazowej i tlen z powietrza wtłaczany sprężarką. Gazy dostarczane są do celi ogniwa, składającej się z dwóch elektrod przedzielonych foliową membraną, która spełnia funkcję przegrody …

Volkswagen Passat od’88 do’96

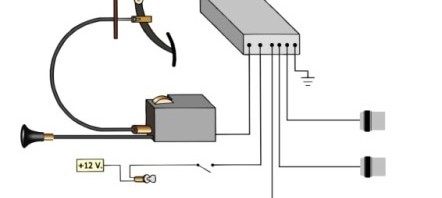

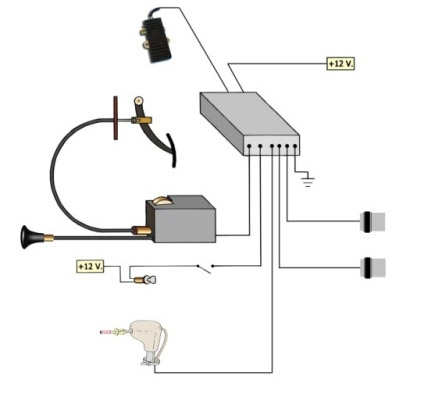

DMC2 do sekwencyjnego oczyszczania spalin

Dla silnika HPI koncern PSA opracował wspólnie z firmą Degussa-Huls kompleksowe urządzenie o nazwie DMC2 do sekwencyjnego oczyszczania spalin. Składa się ono z dwóch katalizatorów. Wstępny o pojemności 0,8 dm3, umieszczony w sąsiedztwie kolektora wylotowego, ma za zadanie neutralizację tlenku …

Volkswagen Passat do ’88

Silnik Citroen Peugeot – HPI

Silnik HPI opracowano na bazie sprawdzonej 2-litrowej jednostki napędowej serii EW 16. Wykorzystano z niej kadłub odlewany ze stopów lekkich, układ korbowo-tłokowy, układ smarowania, chłodzenia i elementy osprzętu. Zupełnie nowa jest natomiast głowica silnika. W komorze spalania świeca zapłonowa jest …